综合服务全球覆盖,为客户提供成套项目的交钥匙服务

工艺完善,对标国际技术,非标定制,客户遍布全球

-

不负信赖 如期启程|中伟集团贵金属矿热电炉项目正式发货近日,我公司为中伟集团量身设计生产的贵金属 矿热电炉成套设备,已完成出厂检验与包装,正式进入发货阶段,将按计划运往项目现场。 本次交付的 贵金属 矿热电炉,是我司针对客户生产工艺与现场条件专项定制的核心冶炼装备。从方案设计、生产制造到质量管控,公司严格遵循行业标准与客户技术要求,全程严把安全关、性能关、交付关,确保设备稳定可靠、高效节能,满足客户连续化、规模化生产需求。 设备发货期间,我司物流与技术团队协同配合,做好吊装、固定、运输防护等各项工作,保障设备安全、准时抵达。待设备到场后,我司将第一时间派遣专业工程师团队,提供安装、调试、操作培训等全流程技术服务,助力项目早日投产运行。 此次与中伟集团的成功合作,是双方互信共赢的成果,也是市场对我司矿热炉设计制造能力的充分认可。未来,公司将继续坚持技术创新与品质至上,为更多行业客户提供更优质的工业炉装备与系统解决方案,以专业实力赋能产业高质量发展。2026-03-03

不负信赖 如期启程|中伟集团贵金属矿热电炉项目正式发货近日,我公司为中伟集团量身设计生产的贵金属 矿热电炉成套设备,已完成出厂检验与包装,正式进入发货阶段,将按计划运往项目现场。 本次交付的 贵金属 矿热电炉,是我司针对客户生产工艺与现场条件专项定制的核心冶炼装备。从方案设计、生产制造到质量管控,公司严格遵循行业标准与客户技术要求,全程严把安全关、性能关、交付关,确保设备稳定可靠、高效节能,满足客户连续化、规模化生产需求。 设备发货期间,我司物流与技术团队协同配合,做好吊装、固定、运输防护等各项工作,保障设备安全、准时抵达。待设备到场后,我司将第一时间派遣专业工程师团队,提供安装、调试、操作培训等全流程技术服务,助力项目早日投产运行。 此次与中伟集团的成功合作,是双方互信共赢的成果,也是市场对我司矿热炉设计制造能力的充分认可。未来,公司将继续坚持技术创新与品质至上,为更多行业客户提供更优质的工业炉装备与系统解决方案,以专业实力赋能产业高质量发展。2026-03-03 -

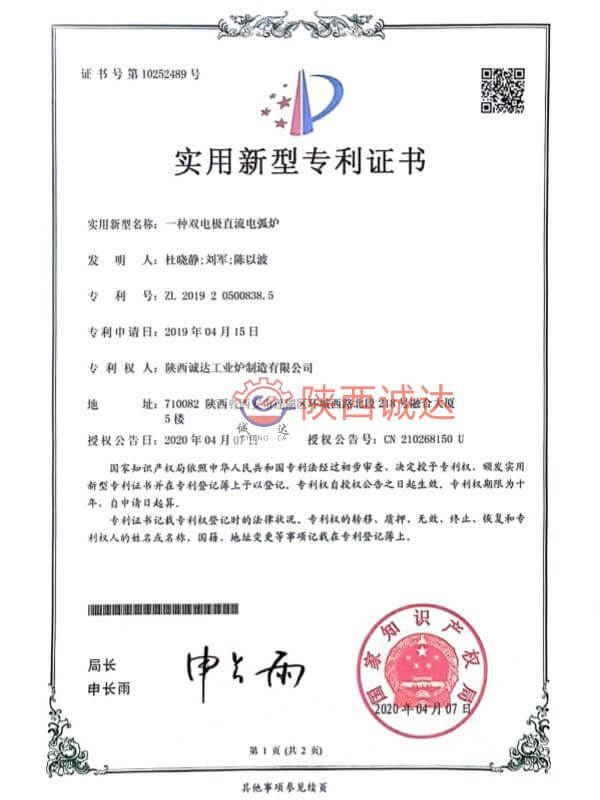

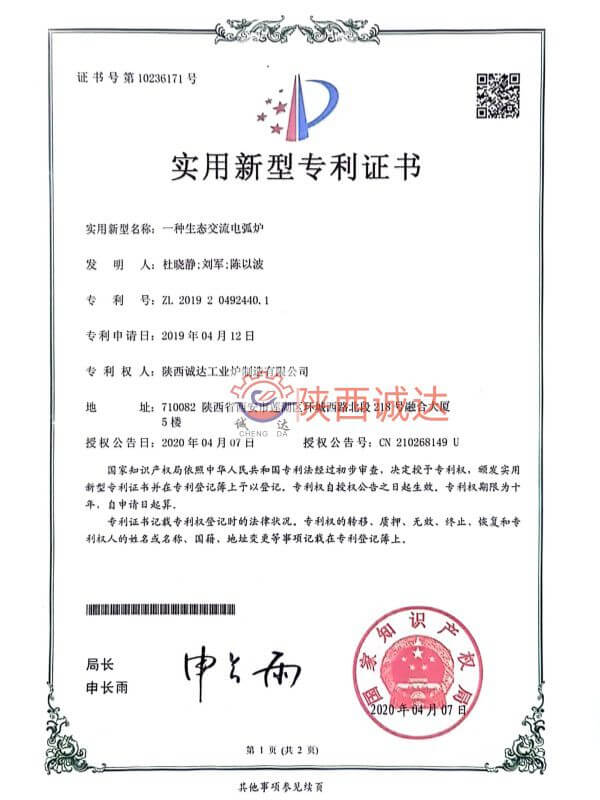

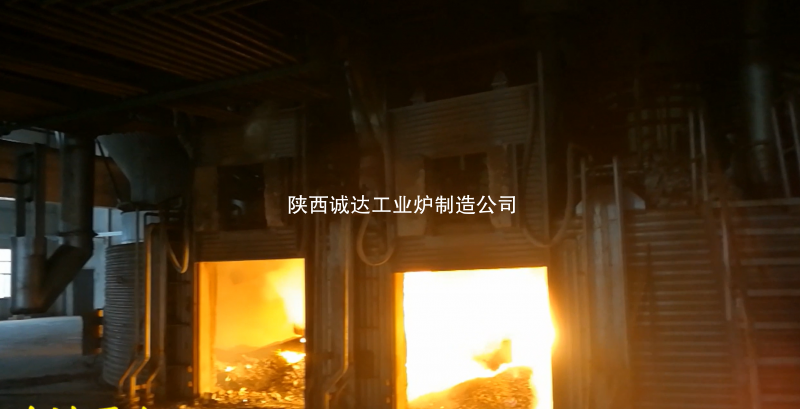

诚达定制化电弧炉,打造冶金熔炼专属解决方案!作为专业的冶金设备研发制造企业,陕西诚达工业炉制造有限公司以研发设计为核心,打造交直流炼钢电弧炉全系列产品,可根据客户生产需求定制化打造设备方案,适配不同规模、不同品类的冶金熔炼生产,成为众多冶金企业的优选合作伙伴。 公司电弧炉覆盖炼钢、铁合金熔炼等多个应用场景,配套研发制造相关环保除尘设备,实现熔炼生产与环保治理的一体化配套,助力企业绿色生产。从核心的电极熔化系统设计,到整体设备的工艺调试,公司拥有成熟的研发制造体系,可精准把控设备性能与品质。无论是小型实验用炉还是大型工业生产炉,无论是常规钢铁熔炼还是难熔金属加工,诚达工业炉均可量身打造电弧炉解决方案,以定制化、专业化的设备优势,赋能冶金行业高质量发展。2026-02-27

诚达定制化电弧炉,打造冶金熔炼专属解决方案!作为专业的冶金设备研发制造企业,陕西诚达工业炉制造有限公司以研发设计为核心,打造交直流炼钢电弧炉全系列产品,可根据客户生产需求定制化打造设备方案,适配不同规模、不同品类的冶金熔炼生产,成为众多冶金企业的优选合作伙伴。 公司电弧炉覆盖炼钢、铁合金熔炼等多个应用场景,配套研发制造相关环保除尘设备,实现熔炼生产与环保治理的一体化配套,助力企业绿色生产。从核心的电极熔化系统设计,到整体设备的工艺调试,公司拥有成熟的研发制造体系,可精准把控设备性能与品质。无论是小型实验用炉还是大型工业生产炉,无论是常规钢铁熔炼还是难熔金属加工,诚达工业炉均可量身打造电弧炉解决方案,以定制化、专业化的设备优势,赋能冶金行业高质量发展。2026-02-27

-

诚达定制化电弧炉,打造冶金熔炼专属解决方案!作为专业的冶金设备研发制造企业,陕西诚达工业炉制造有限公司以研发设计为核心,打造交直流炼钢电弧炉全系列产品,可根据客户生产需求定制化打造设备方案,适配不同规模、不同品类的冶金熔炼生产,成为众多冶金企业的优选合作伙伴。 公司电弧炉覆盖炼钢、铁合金熔炼等多个应用场景,配套研发制造相关环保除尘设备,实现熔炼生产与环保治理的一体化配套,助力企业绿色生产。从核心的电极熔化系统设计,到整体设备的工艺调试,公司拥有成熟的研发制造体系,可精准把控设备性能与品质。无论是小型实验用炉还是大型工业生产炉,无论是常规钢铁熔炼还是难熔金属加工,诚达工业炉均可量身打造电弧炉解决方案,以定制化、专业化的设备优势,赋能冶金行业高质量发展。

-

诚达工业炉电弧炉,硬核高温性能解锁冶金熔炼新高度!陕西诚达工业炉制造有限公司深耕冶金设备研发制造领域,打造的交直流炼钢电弧炉凭借超高温核心特性,成为冶金熔炼领域的硬核装备,为各类金属及合金熔炼提供高效解决方案。公司电弧炉的电极熔化系统作为核心部件,通过电极与熔融金属、物料间的电弧放电产生高温,电弧温度可达20000℃左右,远超常规熔炼设备,轻松实现难熔金属的高效熔炼。 这一超高温性能让设备可精准熔炼钨、钼、铌、锆、钛等各类难熔金属及其合金,突破传统熔炼设备的材质限制,适配冶金行业多元化的熔炼需求。同时公司打造的竖井预热等离子直流电弧炉,在高温熔炼基础上融合预热工艺,进一步提升熔炼效率与能源利用率。从常规钢铁冶炼到高端难熔金属加工,诚达工业炉电弧炉以极致高温性能,为冶金企业的生产升级提供核心设备支撑。

-

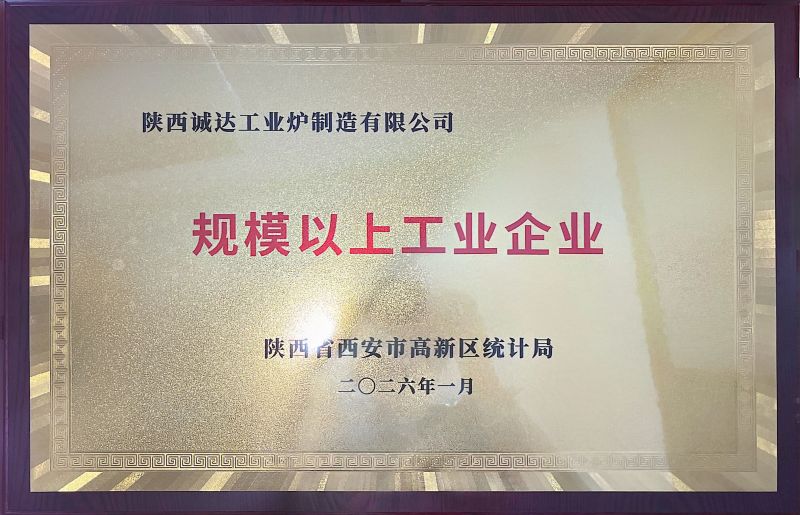

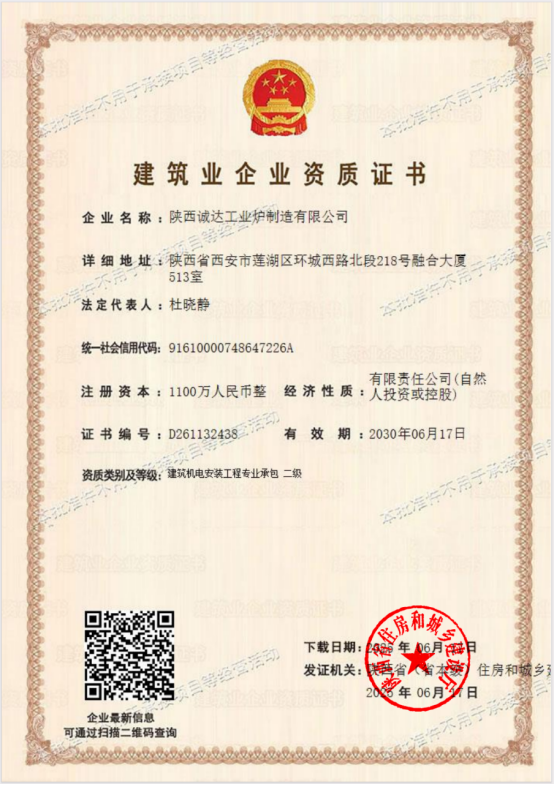

热烈祝贺陕西诚达工业炉制造有限公司完成“小升规”(规模以上企业)认证捷报传来,喜讯盈门!近日,陕西诚达工业炉制造有限公司(以下简称“诚达工业炉”)顺利通过规模以上企业认证,成功实现“小升规”跨越,正式跻身规上工业企业行列, 这是企业发展历程中的重要里程碑,更是公司深耕工业炉制造领域、稳步提质增效的生动见证,标志着企业综合实力、经营规模与发展潜力迈上全新台阶。 “小升规”即推动规模以下企业升级为规模以上企业并纳入国家统计调查单位库,是企业发展壮大的重要标志,不仅能更全面、准确地反映企业发展成果,更为企业争取政策支持、拓宽发展空间、提升市场竞争力奠定坚实基础。此次诚达工业炉成功“小升规”,绝非偶然,而是公司二十余年深耕细作、久久为功的必然结果。自2003年成立以来,诚达工业炉始终坚守制造业初心,专注于交直流炼钢电弧炉、钢包精炼炉、矿热炉等工业炉装备的研发、设计、制造、安装与调试,深耕冶金装备领域,践行绿色智造理念,逐步形成了完善的产品体系与成熟的技术优势。发展路上,诚达工业炉始终秉持“以科技求发展,以质量求生存,以信誉求效益”的企业宗旨,注重科技创新与品质管控,累计拥有专利信息26条、软件著作权3条,资质证书7个,通过ISO9001国际质量管理体系认证,凭借先进的技术水平、精良的制造质量和完善的售后服务,赢得了国内外客户的广泛认可,产品远销美国、印度、越南等国家和地区。同时,公司不断优化经营管理,扩大生产规模,规范财务核算,强化团队建设,现有员工中不乏高级工程师、专业技术骨干等核心力量,为“小升规”认证的顺利通过提供了坚实的人才与管理保障,也彰显了企业强劲的发展韧性与成长活力。此次成功跻身规上企业,对诚达工业炉而言,既是荣誉,更是责任与动力。这不仅是企业综合实力的有力彰显,更是政府部门对公司发展成果的充分肯定,为企业未来发展注入了强劲动能,也将进一步推动区域工业经济高质量发展,为工业经济增长贡献诚达力量。作为规上企业,诚达工业炉将获得更多政策、资金、技术等方面的支持,进一步拓宽发展空间,提升品牌影响力与市场竞争力,助力企业在更高平台实现更高质量发展。站在“小升规”的新起点上,陕西诚达工业炉制造有限公司将以此为契机,不忘初心、砥砺前行,持续深耕工业炉装备制造领域,加大科技创新投入,优化产品结构,提升核心竞争力,不断拓展市场空间;同时,严格遵循规上企业管理标准,规范生产经营,强化责任担当,积极履行社会责任,在实现自身稳步发展的同时,带动产业链协同发展,力争在工业炉制造领域实现更大突破,书写企业高质量发展的新篇章,为冶金行业绿色转型与区域经济发展贡献更大力量!

-

临沂3200KVA热熔渣调质炉项目 现场施工有序推进,智造赋能绿色发展当前,我司承建的临沂3200KVA热熔渣调质炉项目现场,各项施工工作正按既定计划有条不紊、稳步推进。现场作业人员各司其职、协同发力,严格遵循施工规范与技术标准,严把质量关、安全关、效率关,全力确保项目各环节无缝衔接,向着顺利竣工、投产见效的目标稳步迈进。 作为聚焦冶金固废资源化利用的重点装备项目,该3200KVA热熔渣调质炉主要用于接收矿热炉产出的热熔废渣,精准控制输送至后续工序的渣温与渣量,通过先进的调质工艺优化熔渣特性,助力提升下游产品品质,同时实现热熔渣余热资源的高效回收,践行绿色低碳发展理念——相较于传统冲天炉工艺,该设备能耗更低、污染更少,调质后的熔渣混合更充分、排放流量更稳定,为下游生产环节提供可靠保障,对推动当地冶金行业固废资源化升级、降低产业能耗具有重要意义。 自项目开工以来,我司高度重视,组建专项项目团队全程驻场跟进,结合临沂当地施工工况与项目实际需求,科学制定施工方案,细化施工节点、明确责任分工。现场施工过程中,团队严格落实各项安全管控措施,规范作业流程,对设备安装、管路铺设、线路调试等关键环节进行全程把控,精准处理施工中的各类技术细节问题;作业人员坚守岗位、高效履职,抢工期、保质量、守安全,形成了上下同心、齐抓共进的良好施工氛围,确保了项目按计划有序推进,未出现任何安全隐患与工期延误情况。 该3200KVA热熔渣调质炉项目的有序推进,不仅是我司深耕工业炉装备制造领域、践行绿色智造理念的具体体现,更是我司技术实力、施工能力与履约能力的又一次印证。项目建成投产后,将有效提升当地热熔渣处理效率与资源化利用率,推动冶金行业向节能、环保、高效方向转型,为区域产业高质量发展注入新动能。 下一步,我司将持续紧盯项目施工进度,优化施工流程、强化质量管控,统筹推进各项后续工作,同时安排专业技术骨干全程提供技术支持,及时解决施工过程中出现的各类难题,全力确保项目早日竣工、顺利投产,以优质的装备与贴心的服务,助力合作伙伴实现产能提升与绿色发展双赢。

-

029-88610364

-

13991381852

-

13809196202

-

13709182307

-

18629131599

-

13363941560

-

英文网站